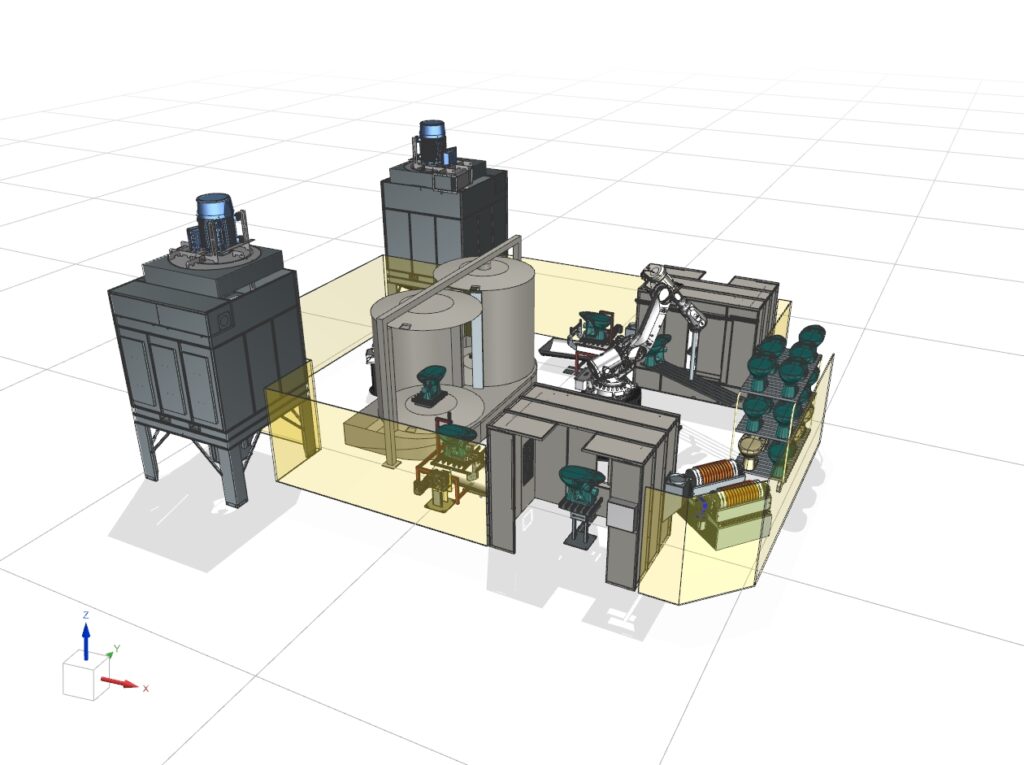

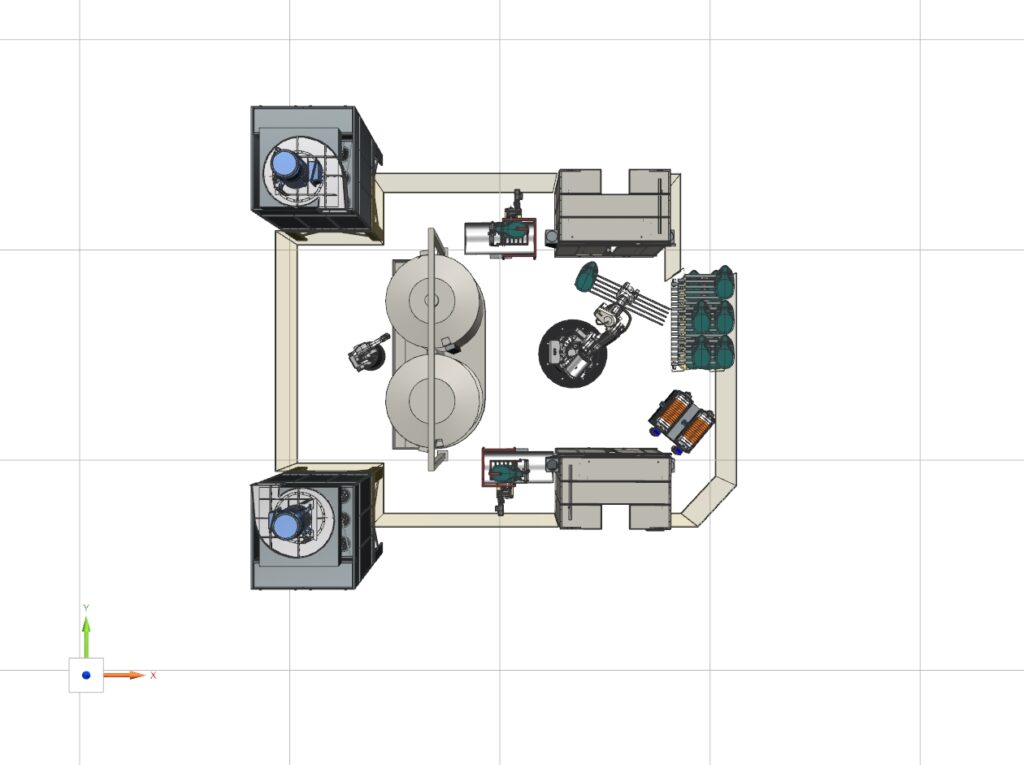

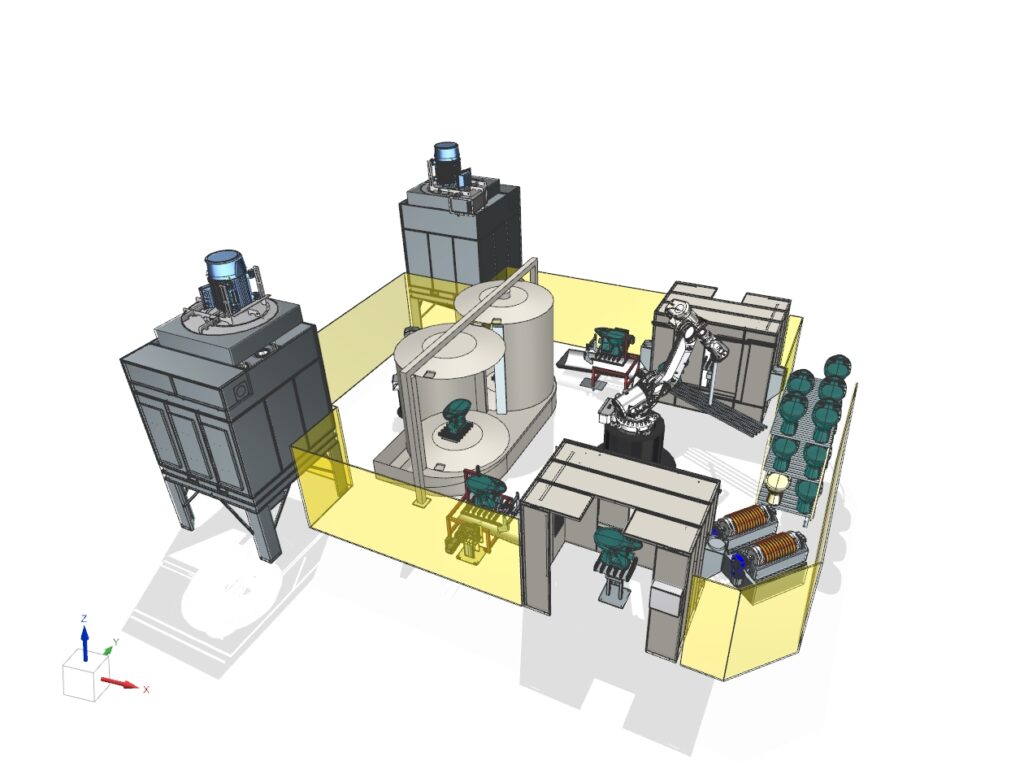

Linie produkcyjne

Zobacz nasze realizacje

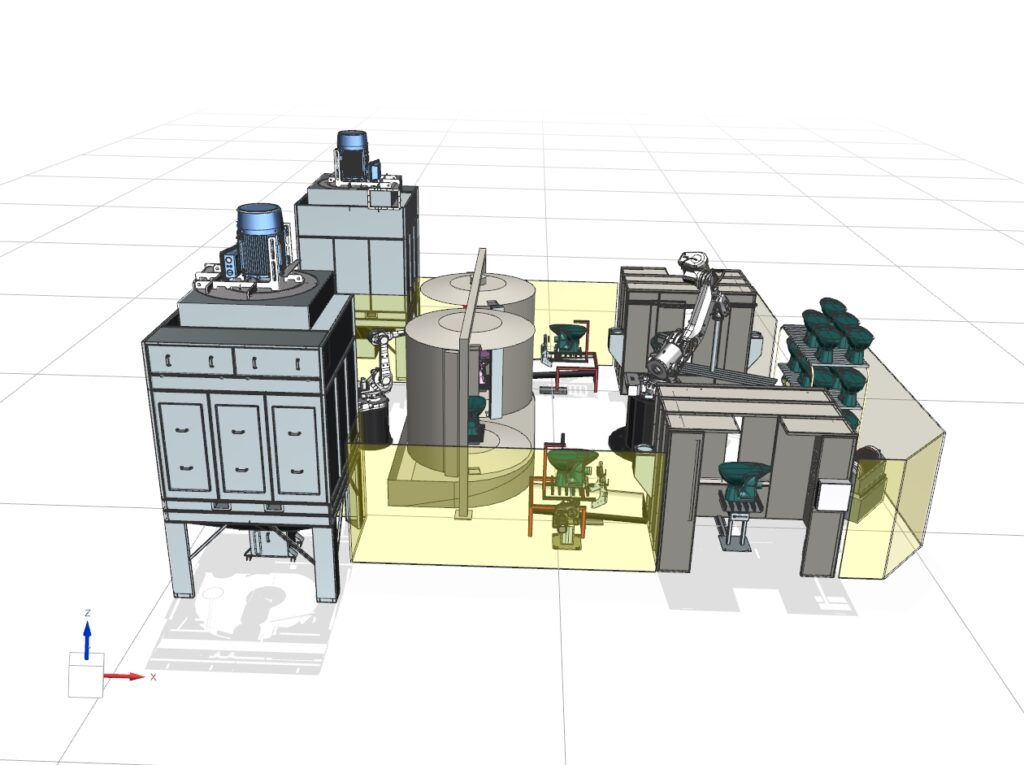

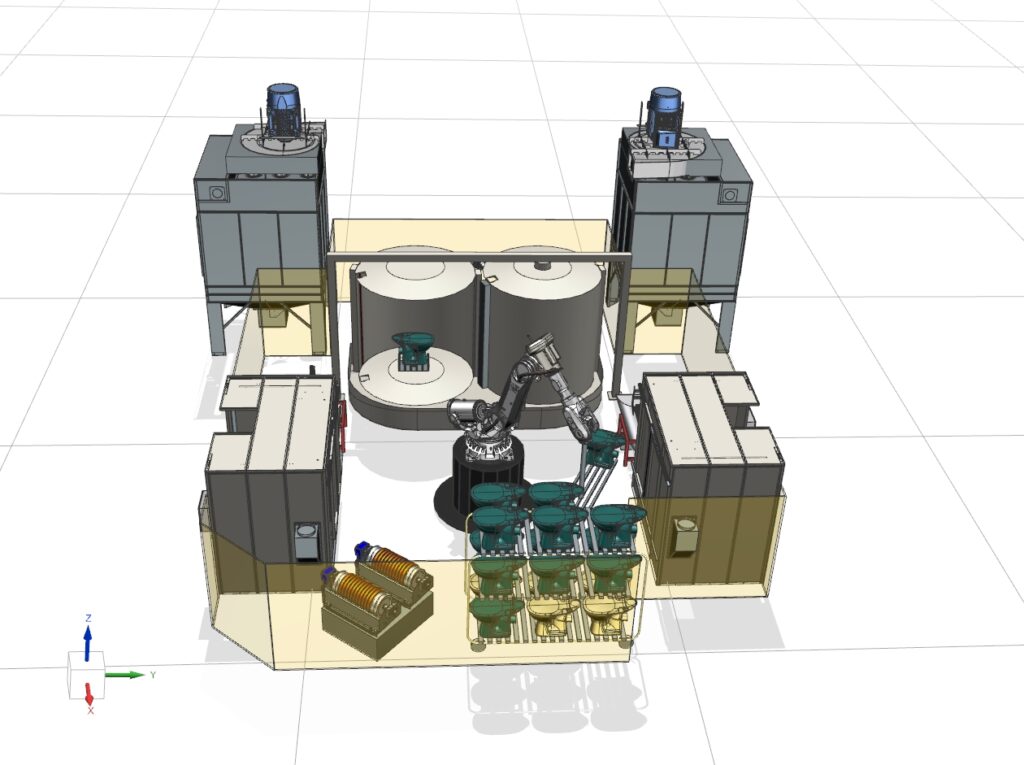

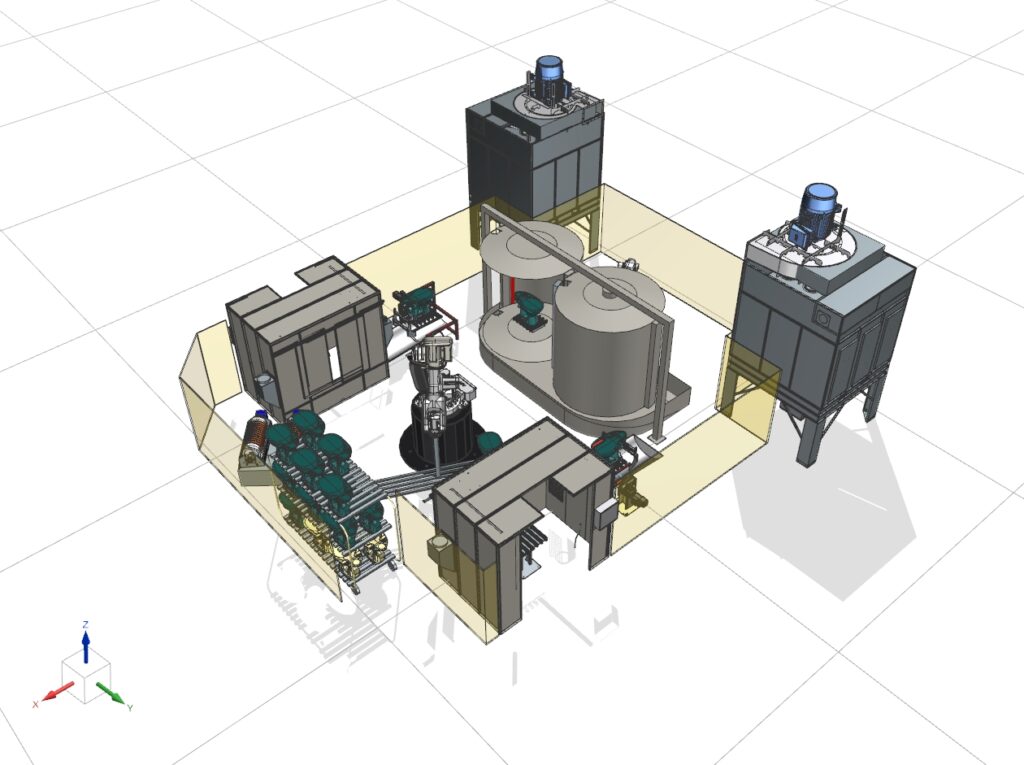

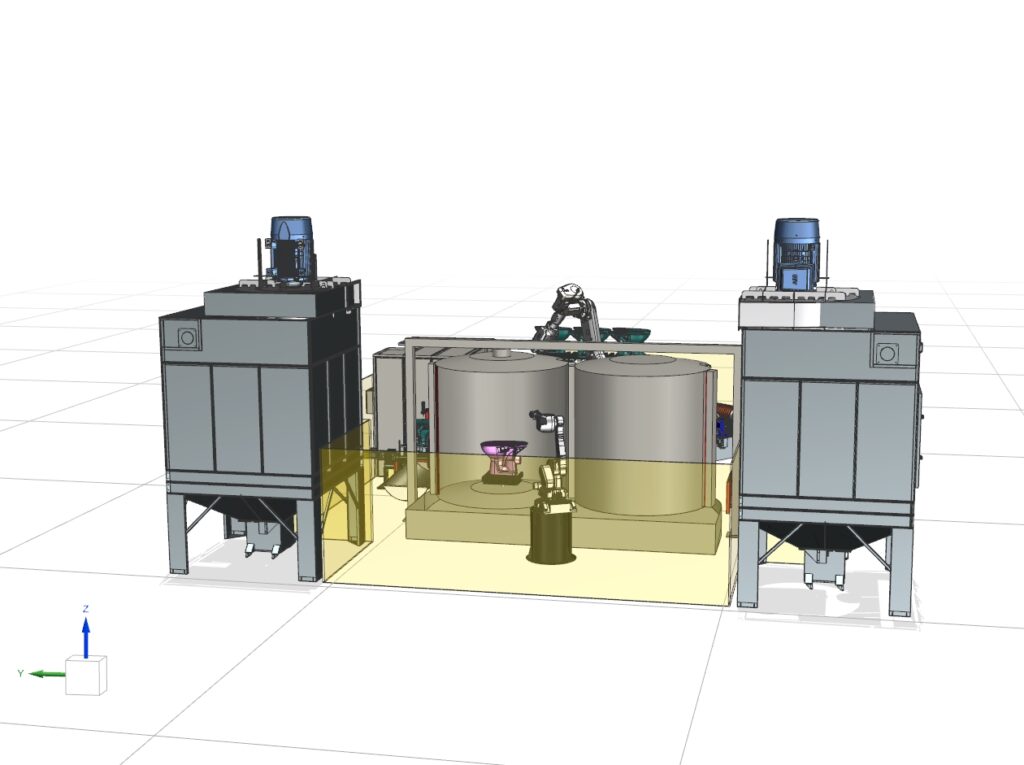

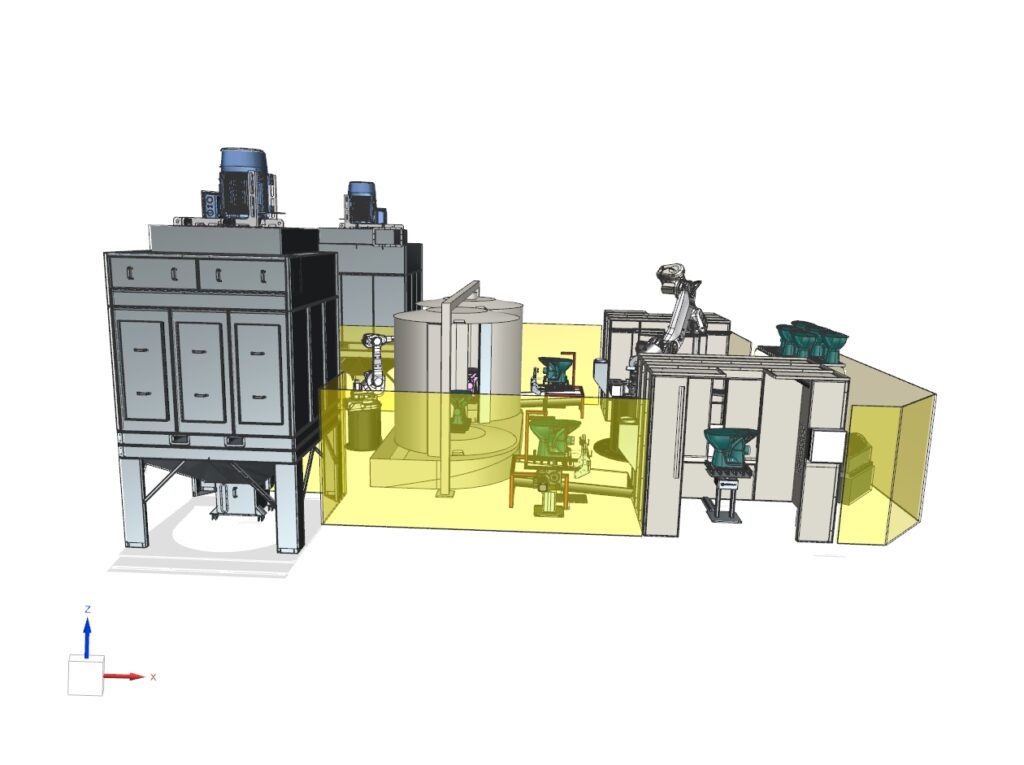

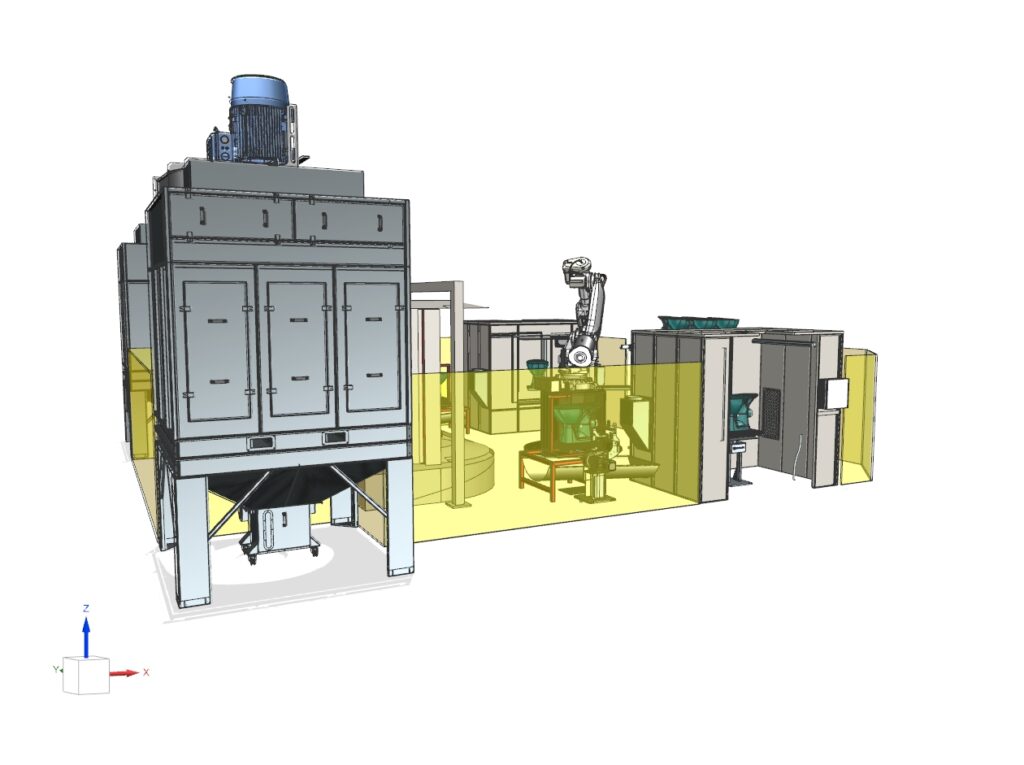

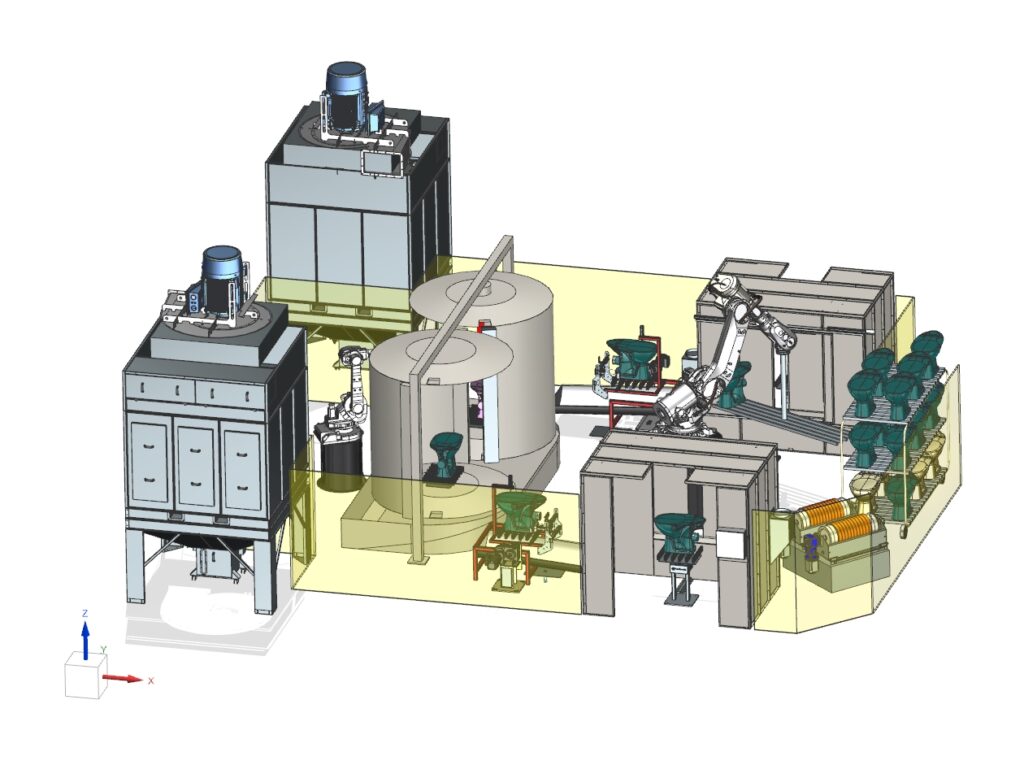

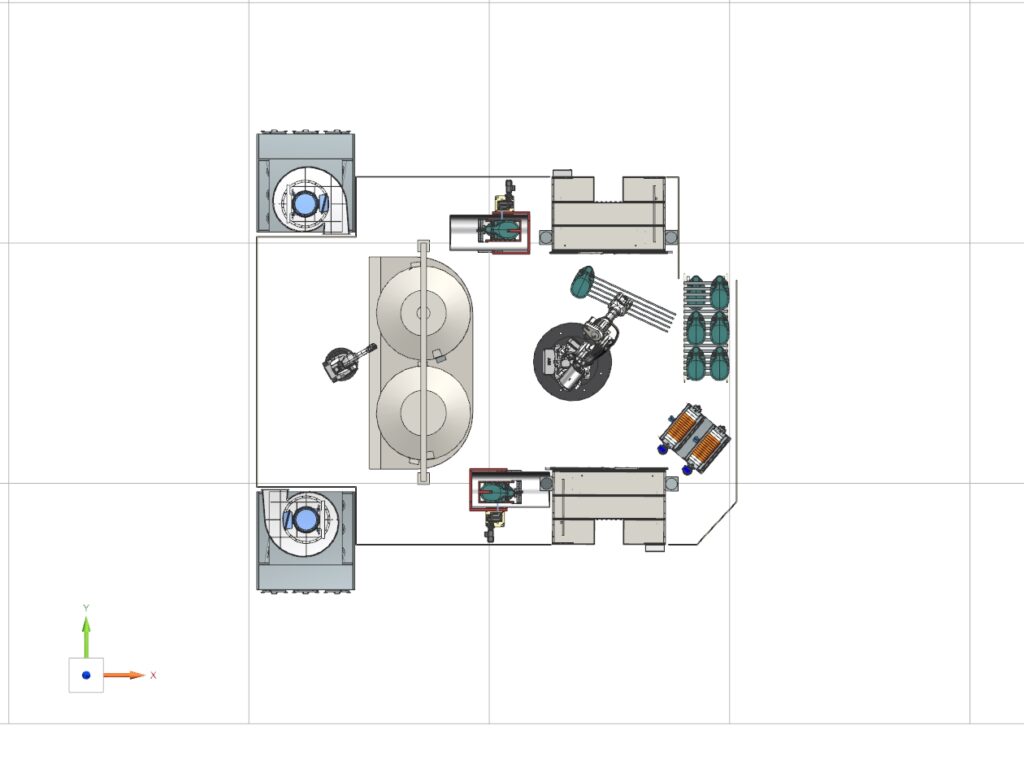

Innowacyjna automatyczna linia do szkliwienia wyrobów ceramicznych.

Kabina wyposażona w:

– automatyczny system transportu, pneumatyczne zasuwy, zapewniające szczelność urządzenia podczas prac odpylających,

– strefę buforującą – w przypadku, gdy w kabinie znajduje się obrabiany wyrób, przenośnik nie poda kolejnej sztuki, do czasu zwolnienia miejsca. W etapie inspekcji zasuwy pozostają zamknięte, co zwiększy wydajność odpylania produktu oraz bezpieczeństwo pracownika.

– filtry patronowe zapewnią odpowiednią jakość filtracji i zatrzymywania cząstek stałych pyłu.

– mniejsze gabaryty kabiny w stosunku do dotychczas wykorzystywanych kabin.

Etap szkliwienia wewnętrznego wyposażony w:

– Robota zalewającego, który z dużą precyzją, dokładnością oraz stałą powtarzalnością zalewa wnętrze wyrobu, co skutkuje obniżeniem ilości wadliwie zalanych sztuk.

– Wannę ociekową wyposażoną w system odzysku szkliwa.

– Pełna automatyzacja procesu – dopasowanych parametrów zalewania dla każdego z typu produktów, programowanie trybu zalewania w zależności od rodzaju wyrobu.

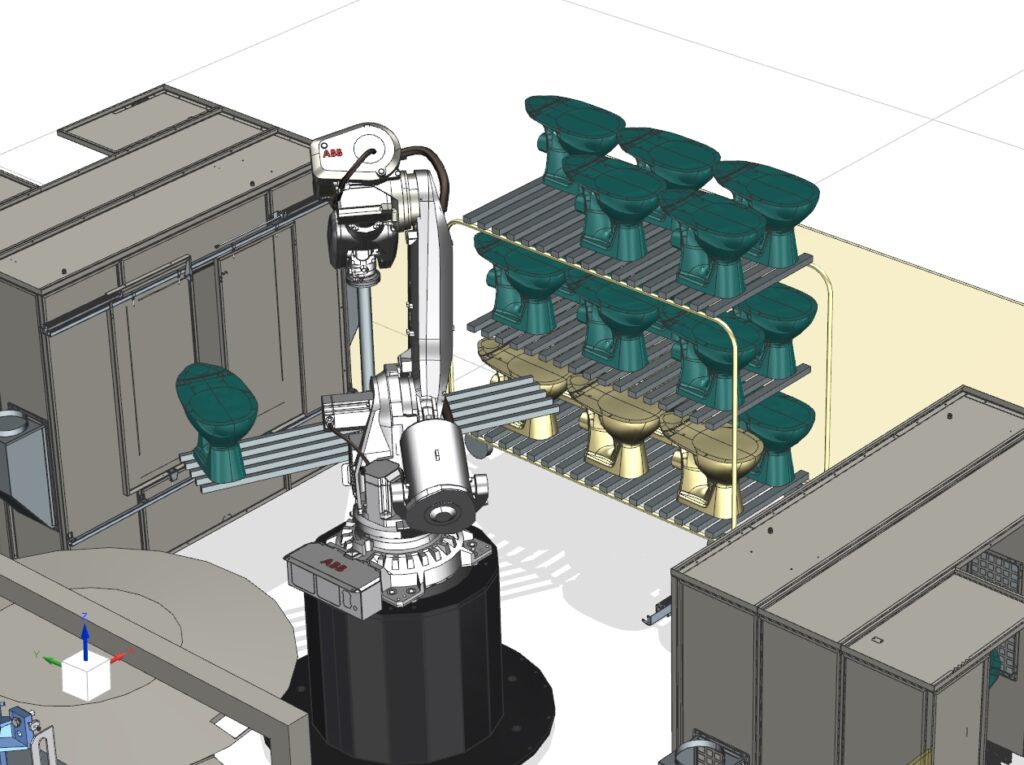

Etap szkliwienia zewnętrznego wyposażony w:

– robota szkliwiącego – pełna automatyzacja procesu, na podstawie modeli 3D istnieje możliwość stworzenia w programie robotowym symulacji ruchu robota. Stworzona symulacja oraz wygenerowana ścieżka lakierowania wyrobu umożliwia ustalenie z góry konkretnych ruchów robota podczas szkliwienia. Dzięki temu na poziomie projektowania można wykluczyć ewentualne kolizje oraz zoptymalizować proces lakierowania jednej sztuki wyrobu w czasie poniżej 75 sekund

– mokrą kabinę szkliwierska wyposażoną w:

*płaszcz wodny, który pozwala na automatyczne omywanie ścian kabiny z gromadzącego się szkliwa. Dzięki temu rozwiązaniu szkliwo w postaci szlamu trafia do przerobowni, co zapewnia obieg szkliwa oraz ogranicza straty gromadzącego się szkliwa na ścianach kabiny. Urządzenie zapewnia obieg zamknięty wody, co ogranicza jej zużycie.

*odpylacz suchy kabin szkliwierskich, dzięki dodatkowemu filtrowi z separatorem, pozwala na otrzymanie odpowiednio przefiltrowanego powietrza, które trafia z powrotem na halę produkcyjną, zamiast wywiewania na zewnątrz budynku, co ogranicza straty powietrza z hali, jak również nakłady na doprowadzanie, ogrzewanie lub klimatyzowanie nowych mas powietrza.

Etapu transportu pomiędzy poszczególnymi etapami procesu wyposażony w:

– innowacyjne pięciopasmowe przenośniki – w pełni zautomatyzowane oraz wyposażone w czujniki optyczne, które pozwlają na określenie pozycji wyrobu podczas transportu – w razie niewłaściwego ustawienia system powiadamia o tym pracownika. Nowoczesne napędy, pozwalają na zwiększenie szybkości transportu pomiędzy poszczególnymi etapami procesu w porównaniu do ręcznego przenoszenia wyrobów. To rozwiązanie wpływa korzystnie na poprawę ergonomii w miejscu pracy, jak również minimalizuje prawdopodobieństwo wystąpienia zdarzenia potencjalnie niebezpiecznego. Dodatkowo wpływa korzystnie na zmniejszenie uszkodzeń wyrobów przy ich ręcznym przenoszeniu – obicia, wykruszenia, pęknięcia, itp.